In der EU fallen jährlich mehr als 1,5 Millionen Tonnen Stahlwerkstäube aus Elektrolichtbogenöfen an. Dieses als gefährlicher Abfall eingestufte Nebenprodukt entsteht beim Recycling von Stahlschrott; weltweit beläuft sich das jährliche Aufkommen auf über 10 Millionen Tonnen. Derzeit werden diese Stäube überwiegend im CO₂-intensiven Wälzprozess behandelt, um Zink zurückzugewinnen. Neben hohen Emissionen fallen dabei große Mengen deponiepflichtiger Schlacken an, wodurch Wertmetalle verloren gehen.

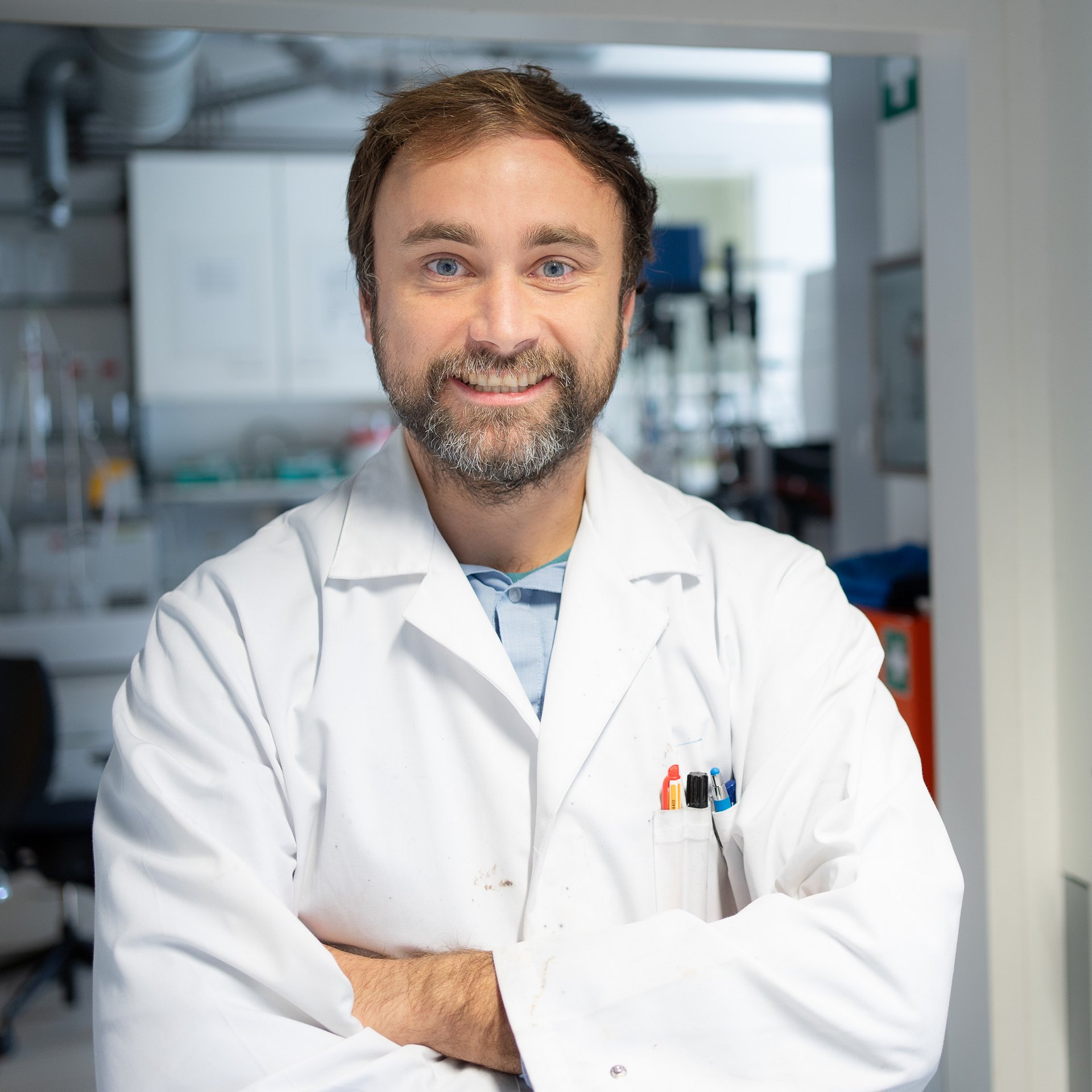

Der Projektkoordinator Dr. Manuel Leuchtenmüller erklärt dazu: „Stahlwerkstäube sind nicht als Abfall, sondern als wertvolle Ressource zu sehen, die bisher unzureichend genutzt wurde. Mit Dust2Value zeigen wir, dass Kreislaufwirtschaft und Klimaschutz erfolgreich Hand in Hand gehen können".

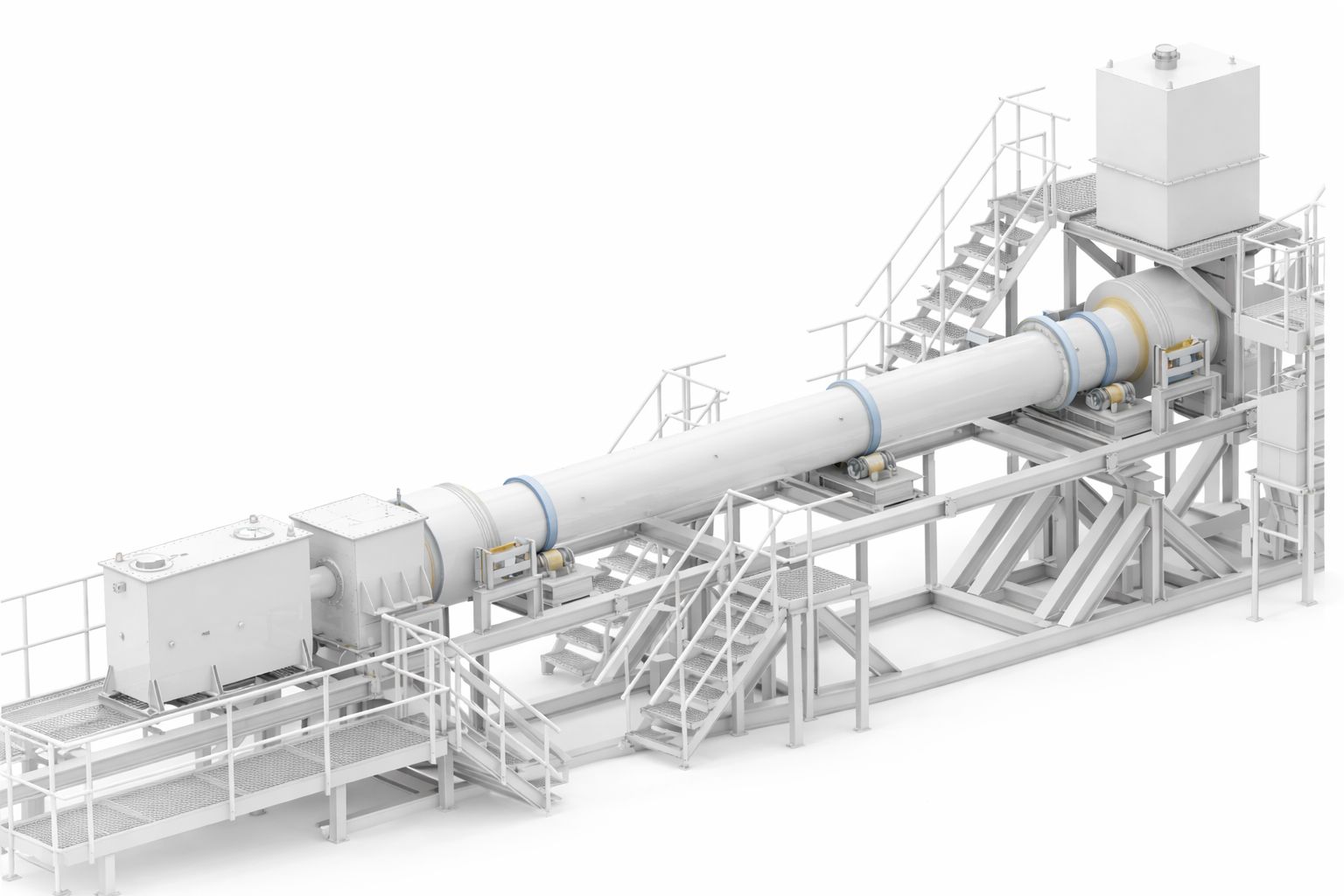

Neuartiges Verfahren wird in Demonstrationsanlage erprobt

Das Dust2Value-Projekt setzt genau hier an und entwickelt ein neuartiges Verfahren, welches den fossilen (Kohle und Koks) Kohlenstoff durch Wasserstoff ersetzt. Im Zentrum steht dabei ein innovativer Drehrohrofen. Ein besonderes Merkmal der neuen Technologie ist ein geschlossener Wasserstoffkreislauf, der den für die Zinkoxidreduktion benötigten Wasserstoff direkt im Prozess regeneriert und dadurch den Verbrauch von Wasserstoff erheblich reduziert. Zusammen mit der Rückgewinnung von Prozesswärme entsteht ein System, das deutliche CO2-Einsparungen ermöglicht und gleichzeitig hochwertige Sekundärrohstoffe liefert.

Das neue Verfahrenskonzept vermeidet auch die Entstehung von Schlacke, indem es neben der Rückgewinnung von Zink zusätzlich auch sogenannten „Eisenschwamm“ produziert. Dieser kann in die Stahlindustrie zurückgeführt werden, was nicht nur Deponiekapazitäten schont, sondern auch Europas strategische Versorgung mit wichtigen Industriemetallen stärkt. Dust2Value eröffnet damit die Chance auf einen europaweiten Wertschöpfungskreislauf für Sekundärrohstoffe und verbindet damit den wirtschaftlichen Nutzen mit echter Nachhaltigkeit.

Im ersten Projektabschnitt wurde bereits die wissenschaftliche und technische Basis für die zukünftige industrielle Umsetzung geschaffen. Das Projektteam untersuchte EU-weit verschiedene Stahlwerkstäube und führte neben detaillierten chemischen und mineralogischen Analysen auch umfassende Reduktionstests durch, um ein repräsentatives Bild der tatsächlichen Materialvielfalt und deren Verhalten im zukünftigen industriellen Prozess zu erhalten. Parallel dazu wurde das komplette technische Design der Demonstrationsanlage abgeschlossen, die sich derzeit im Bau befindet.

Simulationen und digitaler Zwilling validieren das Anlagenkonzept

Simulationen zur strukturellen und thermischen Integrität bestätigen die Sicherheit und Funktionsfähigkeit des Anlagenkonzepts, sodass nunmehr der Bau der Pilotanlage auf einer validierten technischen Grundlage erfolgen kann.

Ein weiterer wichtiger Meilenstein ist die Entwicklung eines digitalen Zwillings. In Laborversuchen wurden erstmals reale Reaktionsgeschwindigkeiten gemessen, die nun als Basis für ein präzises Simulationsmodell dienen. Dadurch lässt sich vorhersagen, wie sich die Extraktionsraten von Zink und die Metallisierung von Eisen mit den Eingangsparametern des Prozesses verändern. Dies ist für eine stabile und energieeffiziente Steuerung des späteren Industrieprozesses entscheidend.

Die Ergebnisse gehen deutlich über den Stand der Technik hinaus. Der vollständig abgedichtete und wasserstoffbasierte Prozess, der den Wasserstoff im System selbst regeneriert, ermöglicht eine besonders ressourcen- und energieschonende sowie nachhaltige Betriebsweise. Modellrechnungen deuten darauf hin, dass sich der Energiebedarf für die Zinkrückgewinnung um rund ein Drittel, der Wasserstoffverbrauch um bis zu 90 % reduzieren lässt. Manuel Leuchtenmüller meint dazu „Echter Fortschritt beim Klimaschutz darf nicht davon abhängen, wann günstiger Wasserstoff verfügbar ist. Deshalb haben wir von Beginn an auf einen geschlossenen Kreislauf gesetzt, der den Wasserstoff im Prozess selbst regeneriert.“

Damit dieses neuartige Verfahren im Industriebereich zur Anwendung kommen kann, sind nun weitere Schritte vorgesehen. Die Prozesssicherheit muss in größerem Maßstab mit repräsentativen Reststoffen bestätigt werden. Der digitale Zwilling wird in die Anlagensteuerung integriert, um eine intelligente und effiziente Prozessregelung zu ermöglichen. Gleichzeitig wird der Aufbau neuer Vermarktungswege für das recycelte Zink und den eisenhaltigen Schwamm vorangetrieben. Auch die Schaffung geeigneter politischer und normativer Rahmenbedingungen für den sicheren industriellen Einsatz wasserstoffbasierter Recyclingprozesse wird eine wichtige Rolle spielen.

Projektinformation:

zur Website des Projekts: https://dust2value.eu/

LinkedIn-Seite: https://www.linkedin.com/company/dust2value

Projektkoordinator:

Dr.mont. Manuel Leuchtenmüller

Montanuniversität Leoben

Lehrstuhl für Nichteisenmetallurgie

E-Mail: manuel.leuchtenmueller(at)unileoben.ac.at

Tel.: +43 3842 402-5258

Mobil: +43 664 80898 5258

Andere teilnehmende Organisationseinheiten der Montanuniversität Leoben: Lehrstuhl für Nichteisenmetallurgie, Lehrstuhl für Eisen- und Stahlmetallurgie und Forschungs- und Innovationsservice.

Andere Projektpartner:

- BEFESA R&D, S.L.U. (Spanien)

- M.A.L. Metallbau Anlagenservice-Leitungsbau GmbH (Österreich)

- POLITECNICO DI MILANO (Italien)

- Georgsmarienhütte GmbH (Deutschland)

- INSPYRO NV (Belgien)

- BEFESA Steel Services GmbH (Deutschland)